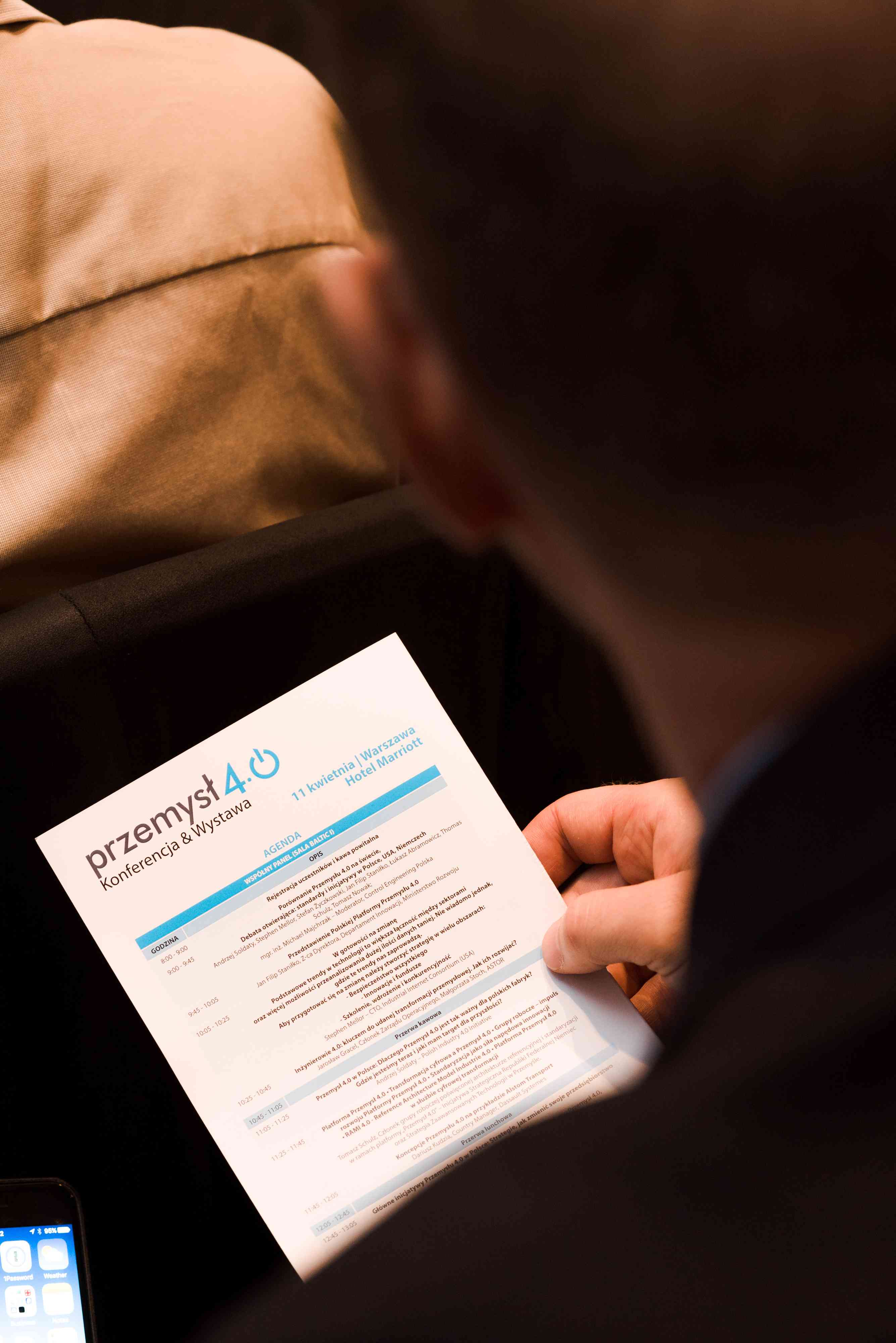

Relacja z II edycji

Konferencja i Wystawa Przemysł 4.0

Hotel Marriott, Warszawa 11 kwietnia 2017 r.

W warszawskim hotelu Marriott odbyła się 11 kwietnia Konferencja & Wystawa Przemysł 4.0. W tym roku uczestniczyło w niej ponad 170 osób, głównie przedstawicieli kadry zarządzającej i inżynierów z polskich przedsiębiorstw produkcyjnych zainteresowanych implementacją nowych technologii zgodnych z koncepcją „Przemysłu 4.0”. W jednym z wystąpień Jan Filip Staniłko zastępca dyrektora w Departamencie Innowacji w Ministerstwie Rozwoju przedstawił założenia Polskiej Platformy Przemysłu 4.0.

Jan Filip Staniłko w swoim wystąpieniu przedstawił założenia Ministerstwa Rozwoju związane z uruchomieniem Polskiej Platformy Przemysłu 4.0. Przedstawiając Polską Platformę Przemysłu 4.0, Zwrócił uwagę, że koncepcja czwartej rewolucji przemysłowej odnosi się do dynamicznych przemian w procesach produkcji oraz jej organizacji i wynika z wykorzystania najnowszych technologii teleinformatycznych, takich jak analizy Big Data, Internet Rzeczy, Machine Learning oraz cyfrowej integracji baz danych firm. Skuteczna implementacja takich rozwiązań nie jest możliwa bez nowego podejścia do zarządzania przedsiębiorstwem (agile management). Jeśli chodzi o zarządzanie zasobami, to obecnie w Polsce podstawowe zasoby to: praca, kapitał i surowce, a zgodnie z koncepcją przemysłu 4.0 powinny to być: dane, wiedza i organizacja. Jeśli chodzi o pozycję w łańcuchach wartości, to obecnie krajowa gospodarka znajduje się w jej dolnych partiach i jest silnie powiązana z wykorzystaniem surowców. W przypadku zdolności absorpcyjnych dziś operuje się głównie dojrzałymi technologiami, a powinniśmy iść w kierunku otwartej innowacyjności, oraz nieustannego uczenia się i doskonalenia technologicznego. Jego zdaniem bierność wobec czwartej rewolucji przemysłowej może zmarginalizować naszą gospodarkę. Jeśli Polska ma być gotowa na Przemysł 4.0, to przedsiębiorstwa muszą budować cyfrową infrastrukturę wewnętrzną, zrozumieć, że cały cykl życia produktu będzie cyfrowy i dostosować do tego swoje modele biznesowe (PaS). Podsumowując, Jan Filip Staniłko wymienił korzyści dla gospodarki związane z przejściem do działania zgodnie z koncepcją Przemysłu 4.0. Ma to być przejście od gospodarki pracochłonnej do gospodarki opartej na wiedzy, wyjście z pułapek rozwojowych, zwiększenie innowacyjności, równowaga na rynku pracy pomimo kurczących się zasobów i zmiana pozycjonowania przedsiębiorstw w globalnych łańcuchach wartości.

O gotowości na zmianę, podstawowych trendach w technologii i łączności między sektorami oraz o analizowaniu dużej liczby danych taniej mówił Stephen Mellor. Jeśli chcemy przygotować się na zmianę, to jego zdaniem należy zbudować strategię w obszarach: całościowego bezpieczeństwa, innowacji i funduszy, szkoleń, wdrożeń i konkurencyjności. Industrial Internet Consortium (IIC) łączy organizacje, które są niezbędne do przyspieszenia wzrostu internetu przemysłowego poprzez identyfikację, zestawianie i promowanie najlepszych praktyk i technologii. Jak stwierdził, chodzi o koordynację inicjatyw ekosystemowych w celu łączenia obiektów z ludźmi, procesami i danymi za pomocą wspólnych architektur, interoperacyjności i otwartych standardów. Dopiero to może przełożyć się na oczekiwane wyniki biznesowe. Obecnie IIC to 268 organizacji członkowskich z 33 krajów.

Kluczem do udanej transformacji przemysłowej są „inżynierowie 4.0”, przekonywali uczestników Małgorzata Stoch i Jarosław Gracel z firmy ASTOR. Odpowiedzieli też na pytanie, jak ich rozwijać. Czego chcą się uczyć inżynierowie? Jak się okazuje, 89% inżynierów chce rozwijać kompetencje spoza własnej dziedziny, 61% potrzebuje rozwoju w swojej dziedzinie, a chce budować też w niej kompetencje miękkie.

Dlaczego „Przemysł 4.0” jest tak ważny dla polskich fabryk? Gdzie jesteśmy teraz i jaki mam cel na przyszłość? Na te pytania starał się odpowiedzieć Andrzej Soldaty z Polish Industry 4.0 Initiative. Jak stwierdził, transformacja naszego przemysłu jest dlatego ważna, bo prognozowane efekty Przemysłu 4.0 tworzą istotne przewagi konkurencyjne. To wzrost produktywności wyposażenia na przykład nowa jakość predykcji w utrzymaniu ruchu, harmonizacja wytwarzania z łańcuchem dostaw i dystrybucji, efektywność serwisu itp. oraz produktywności pracy ludzi związana choćby ze zmianą relacji człowieka i maszyny, a przykładem są roboty kolaboracyjne. Jak podał szacowany wzrost produktywności w Przemyśle 4.0 to od 4 do 5% rocznie. Główne cele przed polskim Przemysłem 4.0 to między innymi podnoszenie produktywności i rentowności oraz pozycji w globalnych łańcuchach wartości, a także jakości oferty polskiego rynku pracy.

Tomasz Schulz, członek grupy roboczej zajmującej się architekturą referencyjną i standaryzacją w ramach platformy„Przemysł 4.0” – Inicjatywa Strategiczna Republiki Federalnej Niemiec oraz Strategia Zaawansowanych Technologii w Przemyśle, zaprezentował takie zagadnienia, jak: Platforma Przemysł 4.0, transformacja cyfrowa a Przemysł 4.0, grupy robocze – impuls rozwoju Platformy Przemysł 4.0 oraz standaryzacja jako siła napędowa innowacji. Mówił też o RAMI 4.0 – Reference Architecture Model Industrie 4.0 oraz o Platformie Przemysł 4.0 w służbie cyfrowej transformacji.

O tym, jak praktycznie wygląda wdrożenie koncepcji Przemysłu 4.0 (na przykładzie Alstom Transport), przedstawił Dariusz Kudzia, Country Manager w Dassault Systemes. Firma jest jednym z największych dostawców oprogramowania w tym do zarządzania produkcją. Na rynku funkcjonuje już od ponad 30 lat i zatrudnia ponad 14 tys. pracowników w tym 150 w Polsce. Firmie Alstom zależało na skróceniu czasu realizacji zamówień i poprawie marginesu zysku. Projekt rozpoczął się we Francji w roku 2013. Jak podkreślał Dariusz Kudzia, transformacja 4.0 to zmiana biznesowa, która obejmuje zmianę systemów, narzędzi, procesów i technologii, ale także zmianę organizacji i zorientowanie procesów bardziej na ludzi. Ten ostatni aspekt jest często pomijany w różnych publikacjach lub umyka naszej uwadze. Jest ważny, bo to ludzie będą realizować projekt i wprowadzać zmiany. Również poparta rzeczywistymi przykładami była prezentacja – studium przypadków – Javiera Ruiz, General Assembly Manager i menedżera ds. projektów Przemysł 4.0, w General Motors Manufacturing Poland. Mogliśmy się przekonać, jak w praktyce można zmienić przedsiębiorstwo. Mówił też o strategii transformacji zakładu, pokazując przykłady inteligentnych rozwiązań cyfrowo-technologicznych. Na przykład w lakierni bank kolorów 4.0 to instalacja, która przygotowuje partie karoserii samochodowych w tym samym kolorze i wysyła je do kabin lakierniczych. Większe partie pozwalają zmniejszyć liczbę przezbrojeń lakierni podczas zmiany koloru, co zwiększa wydajność poprzez ograniczenie czasu na przezbrajanie. Natomiast Virtual Tour to: dostęp online do każdej fabryki GM, możliwość zdalnej lokalizacji urządzeń, system informacji przestrzennej, możliwość planowania nowych inwestycji i śledzenia przepływu procesu oraz kompletne dane przestrzenno-wymiarowe w tym plan budynku w 2D i 3D.

Na pewno trzeba zgodzić się z Tomaszem Nowakiem, dyrektorem KUKA Polska, że dziś robot przemysłowy to kluczowy element koncepcji Przemysłu 4.0. Robotyka, automatyzacja i digitalizacja mają przez następną połowę XXI wieku tak wpłynąć na nasze życie, jak obecnie internet, smartfony i komputery. Jego zdaniem nasze wnuki zostaną nazwane generacją „R” od Robotic Natives. W 2050 roku nawet w każdym gospodarstwie domowym robot będzie standardem.

Radosław Cieślak, Executive Manager ds. Rozwiązań dla Przemysłu na Rynku Polskim w Autodesk Inc. przedstawił prezentację pt. „Przewaga Konkurencyjna przez Innowację w Filozofii Przyszłości Tworzenia Produktu (FOMT)”. Platforma Innowacji Produktu to następca PLM, który integruje łańcuch wartości dodanej Przemysłu 4.0. Dzięki narzędziom wykorzystującym technologię Globalnej Komunikacji Internetowej Autodesk uzyskał efekt Pięciu Cech Globalnych: konstrukcji, wykonania, sprzedaży, zaopatrzenia i serwisu niezależnie od miejsca (5 anywhere).

Czy koncepcja „Przemysł 4.0” może generować wartości? Łukasz Abramowicz, Partner w McKinsey & Company Poland przekonywał, że jest to możliwe. Warto zauważyć, że tylko poniżej 1% przechowywanych danych produkcyjnych wykorzystuje się w ciągu roku. Internet rzeczy (IoT) może łącznie wytworzyć do 2025 roku nawet 11,1 mld dolarów wartości z największym udziałem w sektorze produkcyjnym Przemysłu 4.0. Również większość firm oczekuje, że Przemysł 4.0 zwiększy konkurencyjność.

Jakie jest miejsce innowacyjnych systemów oświetleniowych LED w koncepcji Fabryka 4.0? Zdaniem Łukasza Manowieckiego, Industry Segment Marketing Manager Central & Eastern Europe w firmie Philips Lighting Poland, warto zastosować nowoczesne rozwiązania, zyskując nie tylko bezpośrednie oszczędności wynikające z zastosowania źródeł LED. Pracownik w wieku 40 lat zazwyczaj potrzebuje prawie dwukrotnie więcej światła, by widzieć tak samo dobrze, jak osoba w wieku 20 lat. Wydajność pracowników rośnie o 28-30% lub więcej po zwiększeniu natężenia oświetlenia w miejscu pracy z wartości średniej 500 luksów do wartości 1500 luksów. Dzięki modernizacji oświetlenia można zredukować zużycie energii powyżej 60%, a dzięki wprowadzeniu automatyki oświetleniowej dodatkowo o ok. 32%. Można też zminimalizować prace konserwacyjne, spełnić normy BHP i poprawić komfort pracy pracowników.

Z kolei Hubert Gleba, Account Manager w firmie Materialise, przekonał słuchaczy, że druk 3D można dziś skutecznie wykorzystać w produkcji. Dlaczego sięga się po druk 3D? Uzyskujemy personalizacja i swoboda projektowania produktów oraz krótki czas wejścia na rynek.

Jak w roku ubiegłym uczestnicy mogli wybrać udział w jednym z dwu odbywających się równocześnie Paneli. W „Panelu Menadżerskim” zatytułowanym „Systemy IT” o zastosowanie technologii rozszerzonej rzeczywistości (AR) w procesach Utrzymania Ruchu mówił Artur Sadzik, kierownik ds. Strategicznych Projektów loT w firmie Transition Technologies. Przekonywał, że jest to dziś dojrzała i gotowa do praktycznego wykorzystania technologia. Cele to między innymi poprawa efektywności procedur serwisowych na skomplikowanych elementach robotyki, poprawa stanu BHP poprzez ograniczenie fizycznej ingerencji operatora w maszynę lub robota.

Robert Chmielewski, CEE Presales Solution Consultant w Siemens Industrial Software przedstawił digitalizację przemysłu przy wykorzystaniu Digital Enterprise Software Suite – czyli jak zbudować podstawy do budowy Fabryki 4.0.

Z kolei rozwiązania dla Przemysłu 4.0 oferowane przez firmę Advantech przedstawił Rafał Rajczonek, Key Account Manager, Eastern Europe w tej firmie. Jak stwierdził, główną cechą automatyki staje się udostępnianie danych do analizy, zarządzania i kontroli. Natomiast głównym wyzwaniem, przed jakim stajemy, jest połączenie produkcji w fabryce z działem IT.

Ostatnim prelegentem w tej części konferencji był Marcin Cieszyński, Body Shop Manufacturing Engineering Manager w firmie General Motors Manufacturing Poland. Przedstawił wykorzystanie obecnie posiadanych zasobów technicznych do wdrożenia „Przemysłu 4.0. Zwrócił uwagę między innymi na wykorzystanie robotów współpracujących i rozszerzonej rzeczywistości. Także na zagrożenia związane z koncepcją Przemysłu 4.0 takie jak cyberprzestępstwa (technologia i produkt) oraz eliminację człowieka z procesu produkcyjnego.

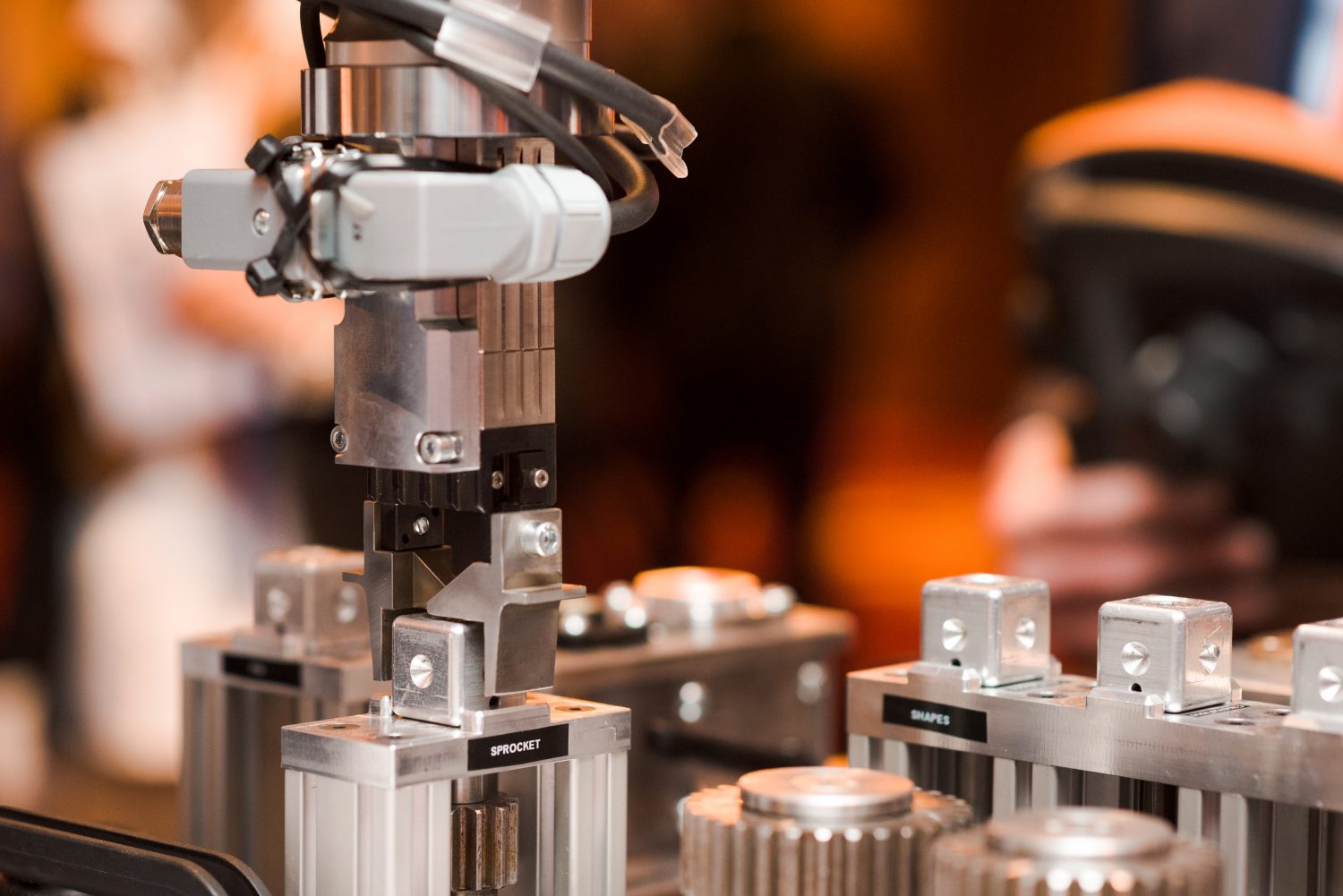

Uczestnicy „Panelu Inżynierskiego” mogli wysłuchać prelekcji ogólnie związanych z wykorzystaniem robotów przemysłowych i nowoczesnych czujników.

O kluczowych technologiach automatyzacji wspierającą ideę Przemysłu 4.0 mówił Paweł Łoś, dyrektor zarządzający w firmie B&R Automatyka Przemysłowa. Jako główne technologie automatyzacji wymienił: komunikacje OPC UA, bezpieczny zdalny dostęp, modułowe programowanie maszyn, interfejs człowiek-maszyna oparty na HTML 5, robotykę zintegrowaną z maszyną i technikę napędową nowej generacji. Językiem „Przemysłu 4.0” jest OPC UA, który zapewnia wszystkie usługi ze świata cyfrowego. Przedstawił też ATS SuperTrak by B&R jako sprawdzone rozwiązanie mechaniczne z pełną integracją CNC i robotyki oraz synchronizacją z dodatkowymi osiami w czasie rzeczywistym przy precyzji i powtarzalności zatrzymania +/- 10 µm.

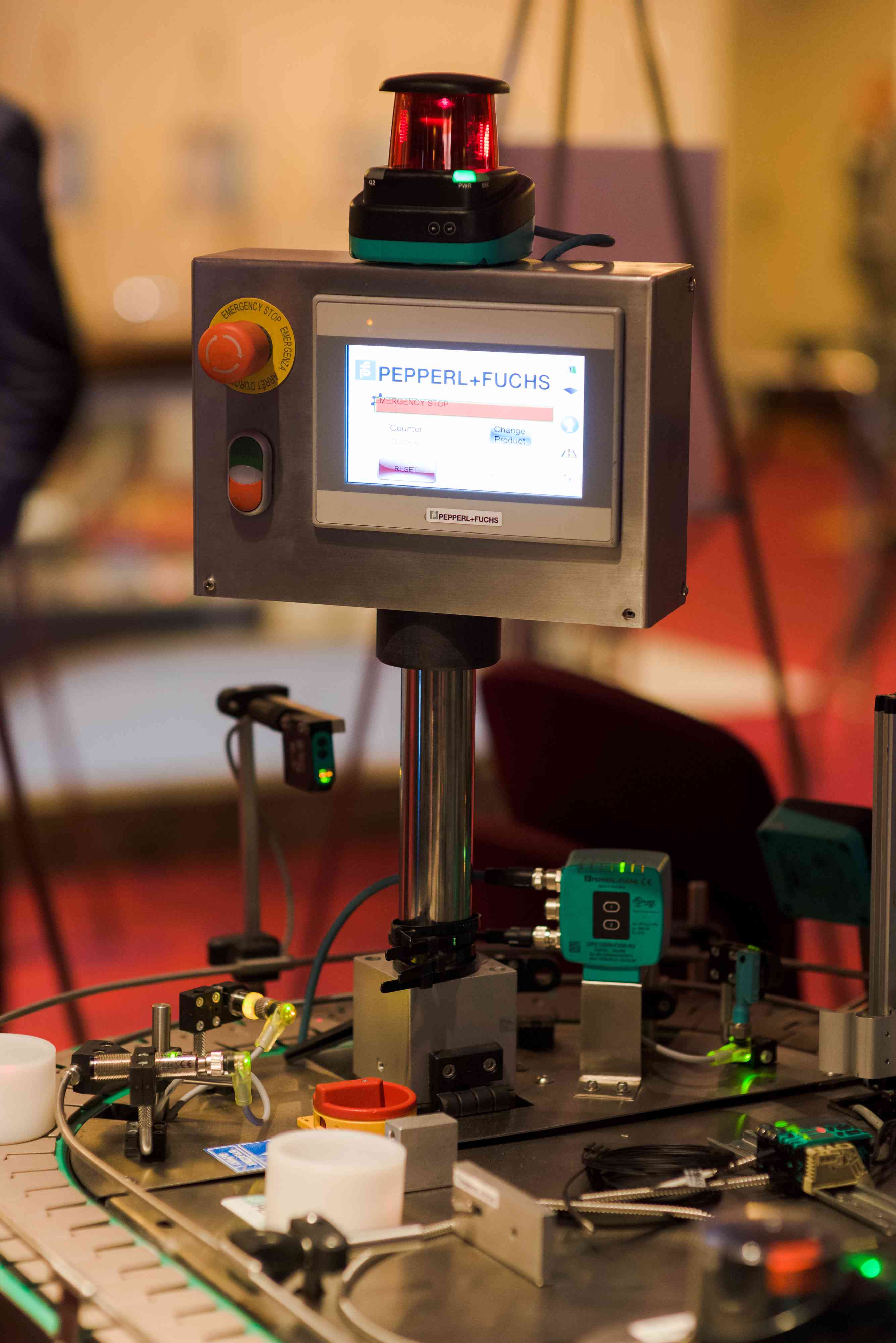

Marek Lozowski, Regional Manager w firmie Pepperl+Fuchs przekonywał, że dziś czujniki 4.0 to pomysły bez ograniczeń. Między innymi zaprezentował system SmartBridge. Koncepcja SmartBridge składa się z adaptera i aplikacji SmartBridge, tabletu lub smartfona. Adapter jest zamontowany na linii połączenia pomiędzy czujnikiem a sterownikiem maszyny. Sygnał IO-link z linii może być przeniesiony za pomocą łączności radiowej bluetooth na tablet lub smartfon.

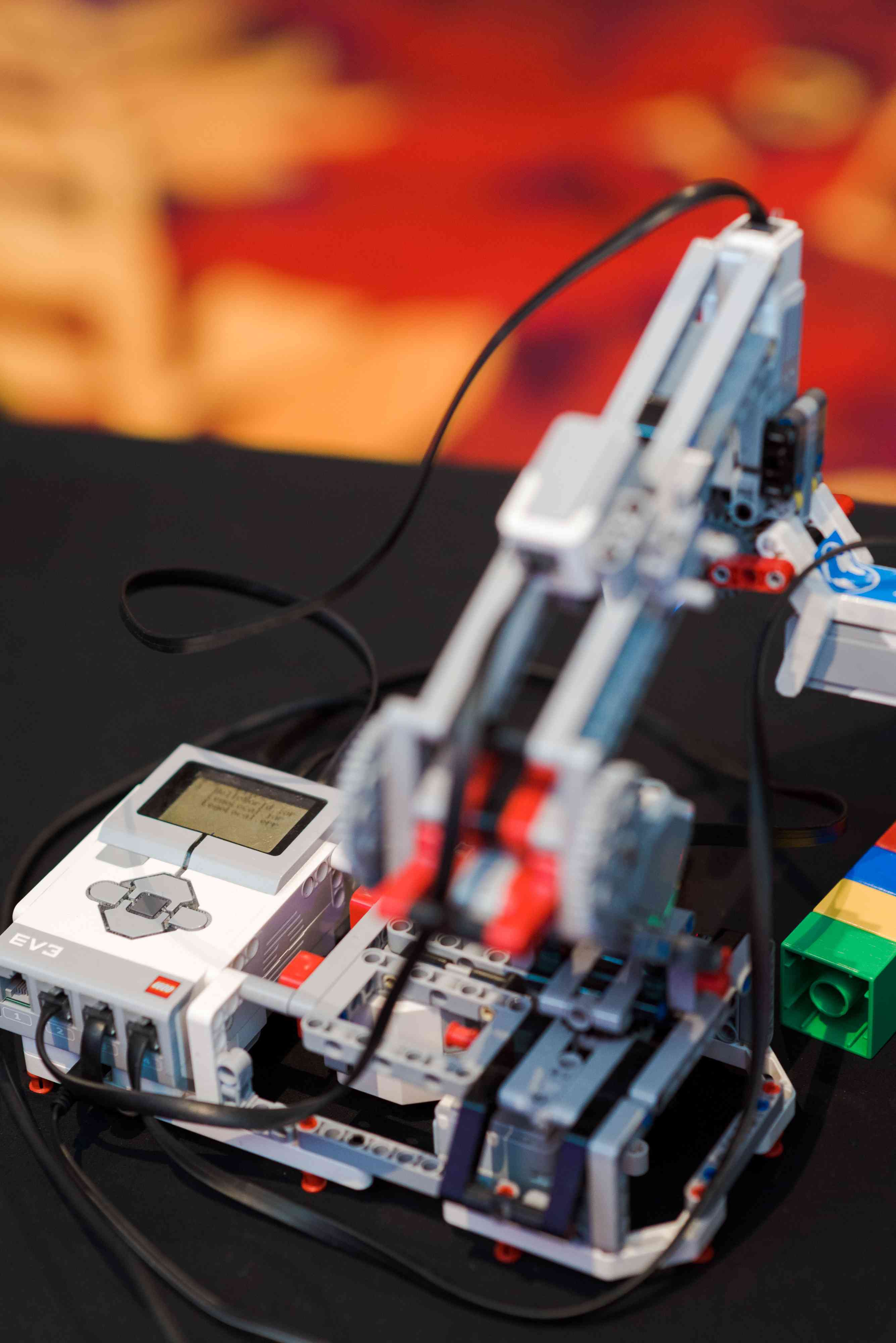

Mariusz Jagosz, ekspert ds. Programowania Utrzymania Ruchu w dziale Inżynierii w firmie Fiat Chrysler Automotive pokazał, jak można eliminować problemy związane z ergonomią przy użyciu robotów kolaboracyjnych. Omówił metody wykorzystywane w kolaboracji (przy pracy z udziałem robota) metody: Safety Monitored Stop, Hand Guiding, Speed and Separation Monitoring i Power and Force Limiting. Wirtualne środowiska modelowania i projektowania procesów zrobotyzowanych to temat wystąpienia dr. inż. Jarosława Panusiuka z Wydziału Mechatroniki i Lotnictwa Wojskowej Akademii Technicznej. Przedstawił implementację środowisk wirtualnych wykorzystywanych między innymi do nauczania studentów. Co nam dają środowiska wirtualne? Między innymi możliwość wykrywania kolizji, które często prowadzą do uszkodzenia narzędzia, detalu lub robota. Zanim kupimy robota do danego stanowiska, mamy możliwość korzystając ze środowisk wirtualnych przetestowania opcji dodatkowych i sprawdzenia, czy będą nam one potrzebne i jak działają. Tę część Konferencji zamykało wystąpienie Krzysztofa Walasa, adiunkta Automatyki i Inżynierii Informatycznej na Politechnice Poznańskiej i dotyczyło robotycznej manipulacja obiektami elastycznymi – percepcji i sterowania systemem cyber-fizycznym. Celem przedstawionego projektu jest budowa wielozadaniowej ręki robotycznej (komponent fizyczny), opracowanie algorytmów percepcji i modelowania własności fizycznych obiektów elastycznych (komponent cyber), sterowanie w pętli od sprzężenia wizyjno-taktylnego systemu cyber-fizycznego oraz zmiana zadania równoważna zmianie programu (brak przezbrajania robota).

Jak w minionym roku konferencję zamykał wspólny Panel, w którego trakcie, redaktor naczelny „Control Engineering Polska” Wojciech Stasiak przedstawił założenia konkursu „Liderzy Inżynierii Poniżej Czterdziestki” oraz odbyły się uroczystości wręczenia tytułów „Produkt Roku 2016” konkursu organizowanego przez redakcję magazynu „Control Engineering Polska” i „Produkt Roku 2016” zorganizowanego przez redakcję magazynu „Inżynieria & Utrzymanie Ruchu” wydawnictwa Trade Media International.

Konferencja Przemysł 4.0 to główne wydarzenie w Polsce poświęcone najnowszym technologiom w służbie Przemysłowego Internetu Rzeczy, Big Data, bezpieczeństwa sieci i komputerów przemysłowych z danymi w chmurze. Jest to także platforma, w której trakcie uznani eksperci w dziedzinie badań, rozwoju i nauki, jak również dla doświadczonych inżynierów prezentują najnowsze rozwiązania i wyniki badań, ich wpływ na użytkowników, kadrę kierowniczą i budowę nowoczesnego przemysłu zgodnego z koncepcją „Przemysłu 4.0”. Organizatorem Konferencji jest polska edycja magazynu „Control Engineering”, od 65 lat wydawanego w USA. „Control Engineering” jest znaną na świecie marką w dziedzinie technologii automatyki przemysłowej, z siedmioma edycjami czasopisma na całym świecie. Od 2004 roku, pod marką „Control Engineering”, wydawnictwo Trade Media International organizuje w Polsce konferencje przemysłowe. Poprzednia edycja Konferencji i Wystawy Przemysł 4.0 odbyła się w Warszawie w kwietniu 2016 roku.

Bohdan Szafranski

Opinie o konferencji

Prelegenci 2017